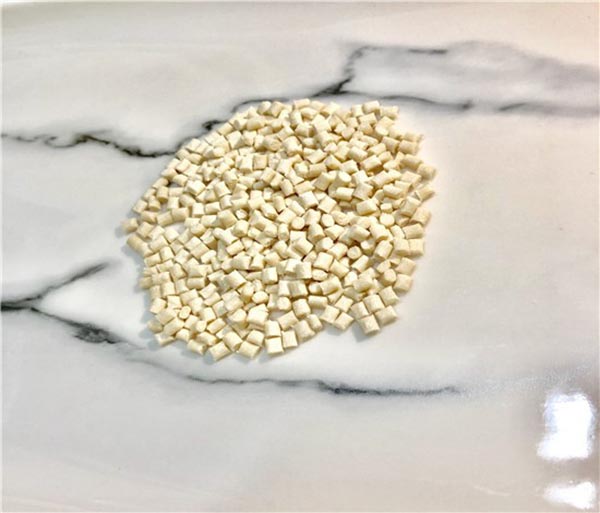

РРО

Прадукцыйнасць РРО

Полифенилэфир - гэта полі2, 6-диметил-1, 4-фенилэфир, таксама вядомы як полифенилокси, полифениленоксиол (PPO), мадыфікаваны полифенилэфир зменены полістыролам або іншымі палімерамі (MPPO).

PPO - гэта разнавіднасць інжынернага пластыка з выдатнымі комплекснымі характарыстыкамі, больш высокай цвёрдасцю, чым PA, POM, PC, высокай механічнай трываласцю, добрай калянасцю, добрай цеплаўстойлівасцю (тэмпература цеплавой дэфармацыі 126 ℃), высокай стабільнасцю памераў (хуткасць ўсаджвання 0,6 %). , нізкі паказчык водапаглынання (менш за 0,1%). Недахопам з'яўляецца тое, што ўльтрафіялет няўстойлівы, высокая цана і малая колькасць. PPO не таксічны, празрысты, адносна невялікай шчыльнасці, з выдатнай механічнай трываласцю, устойлівасцю да паслаблення напружання, устойлівасцю да паўзучасці, тэрмаўстойлівасцю, воданепранікальнасцю, устойлівасцю да вадзянога пара.

У шырокім дыяпазоне тэмператур, дыяпазоне змены частоты добрыя электрычныя характарыстыкі, адсутнасць гідролізу, хуткасць ўсаджвання пры фарміраванні невялікая, вогненебяспечны з самазагараннем, устойлівасць да неарганічных кіслот, шчолачаў, устойлівасць да араматычных вуглевадародаў, галагенаваных вуглевадародаў, масла і іншых дрэнных характарыстык, лёгкае набраканне або парэпанне пад напругай, галоўны недахоп - нізкая цякучасць плаўлення, цяжкасці з апрацоўкай і фармаваннем, большая частка практычнага прымянення для MPPO (сумесі або сплаву PPO).

Тэхналагічныя характарыстыкі РРО

PPO мае высокую глейкасць расплаву, дрэнную ліквіднасць і высокія ўмовы апрацоўкі. Перад апрацоўкай неабходна сушыць на працягу 1-2 гадзін пры тэмпературы 100-120 ℃, тэмпература фармавання складае 270-320 ℃, кантроль тэмпературы формы падыходзіць пры 75-95 ℃, а апрацоўка фармавання пры ўмове «высокага тэмпература, высокі ціск і высокая хуткасць». У працэсе вытворчасці гэтага пластыкавага піва малюнак струйнага патоку (змеяпадобны малюнак) лёгка стварыць перад соплам, а канал патоку сопла лепш.

Мінімальная таўшчыня вагаецца ад 0,060 да 0,125 цалі для стандартных фармованых дэталяў і ад 0,125 да 0,250 цалі для структурных частак з пенапласту. Вогненебяспечнасць вагаецца ад UL94 HB да VO.

Тыповы дыяпазон прымянення

PPO і MPPO ў асноўным выкарыстоўваюцца ў электронных прыборах, аўтамабілях, бытавой тэхніцы, офісным абсталяванні і прамысловых машынах і г.д., выкарыстоўваючы MPPO тэрмаўстойлівасць, ударатрываласць, стабільнасць памераў, устойлівасць да ізаляцыі, устойлівасць да адслаення;

PC

Прадукцыйнасць ПК

ПК з'яўляецца разнавіднасцю бясформеннага, без паху, нетоксичного, вельмі празрыстага бясколернага або злёгку жоўтага тэрмапластычнага інжынернага пластыка з выдатнымі фізічнымі і механічнымі ўласцівасцямі, асабліва выдатнай ударатрываласцю, высокай трываласцю на расцяжэнне, трываласць на выгіб, трываласць на сціск; Добрая трываласць, добрая ўстойлівасць да цяпла і надвор'я, лёгкае афарбоўванне, нізкае водапаглынанне.

Тэмпература тэрмічнай дэфармацыі ПК складае 135-143 ℃, паўзучасць невялікая, а памер стабільны. Ён мае добрую тэрмаўстойлівасць і ўстойлівасць да нізкіх тэмператур, стабільныя механічныя ўласцівасці, стабільнасць памераў, электрычныя ўласцівасці і антыпірэны ў шырокім дыяпазоне тэмператур. Яго можна выкарыстоўваць працяглы час пры -60~120 ℃.

Устойлівы да святла, але не ўстойлівы да ўльтрафіялету, добрая ўстойлівасць да надвор'я; Устойлівасць да масла, кіслаты, шчолачаўстойлівасць, акісляльная кіслата і амін, кетон, растваральны ў хлараваных вуглевадародах і араматычных растваральніках, інгібіруе бактэрыяльныя характарыстыкі, вогнеўстойлівыя характарыстыкі і ўстойлівасць да забруджванняў, працяглы час у вадзе лёгка выклікаць гідроліз і парэпанне, недахопам з'яўляецца з-за нізкай усталостнай трываласці лёгка вырабіць расколіны пад напругай, дрэнная ўстойлівасць да растваральнікаў, дрэнная цякучасць, дрэнная зносаўстойлівасць. Ліццё пад ціскам ПК, экструзія, ліццё, выдувное фармаванне, друк, склейванне, нанясенне пакрыццяў і механічная апрацоўка, найбольш важным метадам апрацоўкі з'яўляецца ліццё пад ціскам.

Тэхналагічныя характарыстыкі ПК

PC матэрыял больш адчувальны да тэмпературы, яго глейкасць пры плаўленні з павышэннем тэмпературы і значна зніжаецца, больш хуткі паток, не адчувальны да ціску, для таго, каб палепшыць яго ліквіднасць, выкарыстоўваць метад нагрэву. Матэрыял ПК перад апрацоўкай да поўнага высыхання (120 ℃, 3~4 гадзіны), вільготнасць павінна кантралявацца ў межах 0,02%, апрацоўка слядоў вады пры высокай тэмпературы прымусіць вырабы вырабляць каламутны колер, срэбра і бурбалкі, ПК пры пакаёвай тэмпературы мае значную ёмістасць каб прымусіць высокую пругкую дэфармацыю. Высокая ўдарная глейкасць, таму гэта можа быць халоднае прасаванне, халоднае выцягванне, халоднае прасаванне і іншыя працэсы халоднага фармавання. Матэрыял ПК павінен быць адліты ва ўмовах высокай тэмпературы матэрыялу, высокай тэмпературы формы, высокага ціску і нізкай хуткасці. Для меншага літніка трэба выкарыстоўваць упырск з нізкай хуткасцю. Для іншых тыпаў литников варта выкарыстоўваць высакахуткасны ўпырск.

Лепш кантраляваць тэмпературу формы ў межах 80-110 ℃, тэмпература фармавання - 280-320 ℃.

Тыповы дыяпазон прымянення

Тры вобласці прымянення ПК: зборка шкла, аўтамабільная прамысловасць і электроніка, электратэхнічная прамысловасць, за імі ідуць дэталі прамысловага абсталявання, аптычны дыск, цывільнае адзенне, камп'ютэрнае і іншае аргтэхніка, медыцынскае і ахова здароўя, кіно, сродкі для адпачынку і абароны

PBT

Прадукцыйнасць PBT

PBT з'яўляецца адным з самых трывалых інжынерных тэрмапластычных матэрыялаў, гэта паўкрышталічны матэрыял, які валодае вельмі добрай хімічнай стабільнасцю, механічнай трываласцю, электраізаляцыйнымі характарыстыкамі і тэрмічнай стабільнасцю. Гэтыя матэрыялы валодаюць добрай стабільнасцю ў шырокім дыяпазоне ўмоў навакольнага асяроддзя, а характарыстыкі паглынання вільгаці PBT вельмі слабыя.

Тэмпература плаўлення (225% ℃) і тэмпература дэфармацыі пры высокай тэмпературы ніжэй, чым у матэрыялу ПЭТ. Тэмпература размякчэння Veka складае каля 170 ℃. Тэмпература стеклования складае ад 22 ℃ да 43 ℃.

З-за высокай хуткасці крышталізацыі PBT яго глейкасць вельмі нізкая, а час цыклу апрацоўкі пластыкавых дэталяў звычайна нізкі.

Тэхналагічныя характарыстыкі PBT

Сушка: гэты матэрыял лёгка гідралізуецца пры высокіх тэмпературах, таму важна высушыць яго перад апрацоўкай. Рэкамендаваныя ўмовы сушкі на паветры - 120C, 6-8 гадзін, або 150℃, 2-4 гадзіны. Вільготнасць павінна быць не менш за 0,03%. Пры выкарыстанні гіграскапічнай сушылкі рэкамендаваны ўмовы сушкі - 150 ° C на працягу 2,5 гадзін. Тэмпература апрацоўкі складае 225~275 ℃, а рэкамендуемая тэмпература - 250 ℃. Тэмпература прэс-формы без палепшанага матэрыялу складае 40~60 ℃.

Астуджальная паражніна формы павінна быць добра распрацавана, каб паменшыць выгіб пластыкавых частак. Цяпло павінна адводзіцца хутка і раўнамерна. Рэкамендуецца, каб дыяметр астуджальнай паражніны формы быў 12 мм. Ціск упырску ўмераны (максімум да 1500 бар), а хуткасць упырску павінна быць як мага большай (таму што PBT хутка застывае).

Бягун і засаўка: для павышэння перадачы ціску рэкамендуецца круглы бягун.

Тыповы дыяпазон прымянення

Бытавая тэхніка (ляза харчовай прамысловасці, кампаненты пыласоса, электрычныя вентылятары, корпус фена, кававы посуд і г.д.), электрычныя кампаненты (выключальнікі, корпус электрычнасці, блокі засцерагальнікаў, клавішы кампутарнай клавіятуры і г.д.), аўтамабільная прамысловасць (рашоткі радыятара, панэлі кузава, колавыя каўпакі, кампаненты дзвярэй і вокнаў і інш.

Час размяшчэння: 18-11-22